Garder une longueur d’avance sur les besoins de nos clients

Formée en 2021 à la suite d’une fusion entre Mecfor et Advanced Dynamics, EPIQ Machinerie, basée au Québec, est une entreprise qui se spécialise dans la manutention, dont le transport de ballots de pâte vers les systèmes d’alimentation ou l’entreposage.

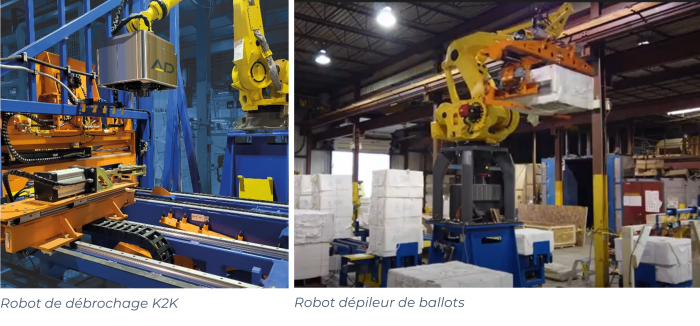

En pleine transformation, la réalité de cette industrie est que l’étape de la « recette » de papier devient de plus en plus complexe, nécessitant l’utilisation de divers types de pâte. Cette évolution exige le recours à des technologies d’automatisation avancées, telles que la robotique. Ces innovations contribuent à une augmentation significative de l’efficacité et de la productivité tout en réduisant considérablement les risques pour la santé, notamment lors des opérations de débrochage.

Le directeur des ventes régionales de l’Amérique du Nord chez EPIQ, Peter Hanna, aborde le cas d’une usine de papiers sanitaires nord-américaine, construite au milieu des années 60 qui produisait entre 150 et 200 tonnes de papier par jour. Souhaitant élargir sa gamme de produits, en 2010, et aussi augmenter sa production, l’usine a pensé à un projet d’agrandissement de la zone du système d’alimentation pour obtenir une configuration pouvant gérer cinq espèces réparties sur cinq lignes de convoyeurs. Toutefois, pour plusieurs raisons, dont entre autres technologiques, le projet a été repoussé. De la commande à la mise en service, en collaboration avec l’équipe de démarrage et l’équipe d’ingénierie, le projet a été achevé en un an en 2018.

Zone de désempilage des ballots – cinq espèces, cinq lignes

Dans les années qui ont suivi, l’évolution de la technologie a commencé avec le débrochage des ballots de pâte. C’est l’une des tâches les plus dangereuses dans une usine. La technologie de débrochage automatique a été introduite au milieu des années 1980. EPIQ (opérant alors sous le nom précédent) se positionnait à l’avant-garde.

Bien qu’il s’agisse d’une mesure de sécurité importante, le débrochage automatique retirait une personne du flux direct d’alimentation du triturateur. Il fallait donc un capteur de métal pour s’assurer qu’aucun métal indésirable ne tombe dans le triturateur. Si du métal était détecté, le ballot était rejeté.

Peter explique que si un ballot est rejeté, il doit être substitué pour garantir que la recette soit respectée en taille et en quantité. Ainsi, basculer entre plusieurs types de pâte rend encore plus complexe la gestion des rejets et de la substitution. Dans la plupart des usines de papiers sanitaires, il est fréquent qu’elles produisent un mélange de pâte requérant différents types. Cela a conduit, au cours des cinq dernières années, au développement du dépilage robotisé.

M. Hanna précise que la pulpe est généralement empilée sur six ballots de haut. Cependant, si la recette nécessite neuf ballots d’un type de pulpe en particulier, le robot dépileur doit prendre six ballots d’une pile et trois d’une autre. « Le robot peut prendre à partir du haut de n’importe quelle pile. C’est vraiment unique. En plus, ça rend le processus beaucoup plus efficace. »

Le débrochage automatique, la détection du métal, le mélange de pâtes de bois résineux et de pâte de bois feuillus ainsi que de nouvelles recettes ont tous conduit à une nouvelle ère de systèmes d’alimentation en pâte.

Un client d’EPIQ avait une installation non intégrée et il cherchait à traiter cinq espèces de pâte différentes dans trois pulpeurs. C’est alors que le premier dépileur robotisé d’EPIQ a été installé dans une usine. « Le dépileur a révolutionné l’industrie », affirme Peter.

Ballot de broche extrait par le robot de débrochage

Au final, l’étendue de la fourniture d’EPIQ comprenait cinq systèmes d’alimentation en pile, des robots Fanuc, un détecteur de métaux MDI et un système de contrôle Rockwell (en Europe, EPIQ utilise Siemens), tous alimentant trois convoyeurs de pulpe par lot. Les broches retirées par le robot sont automatiquement compactées dans une grande presse à broche, pour un recyclage facile.

L’usine avait un processus simple qui, avec l’augmentation de la production et de nouveaux produits, devenait plus complexe. C’est un défi auquel de nombreuses usines sont confrontées. Mais à mesure que le processus d’alimentation en pâte devient plus complexe, l’équipement nécessaire au fonctionnement du système devient aussi plus sophistiqué. Alors, comment mettre ceci en œuvre?

Peter confirme que tout système robotique installé par EPIQ sera entièrement pris en charge par ses techniciens qualifiés. Ils collaborent avec l’équipe d’instrumentation et contrôle (aka E&I) responsable des opérations dans l’usine. « Nous formons les gens d’instrumentation et contrôle. Nous pouvons fournir un service de soutien à distance ou sur place. »

Il ajoute que 98 % des appels de service sont réglés à distance par téléphone.

Jusqu’aux années 90, les robots utilisés dans le processus d’alimentation en pâte étaient rares, et les usines étaient réticentes à les installer. Cependant, avec leur popularité croissante, notamment dans le processus d’emballage en rouleaux, l’idée d’étendre leur utilisation à d’autres secteurs de l’usine ne posait plus vraiment de problème.

Selon Peter, la jeune génération de travailleurs est enthousiaste à l’idée d’opérer des robots. Il est même possible de contrôler les robots avec l’aide de son téléphone intelligent. Ces jeunes reçoivent une formation en robotique pendant leur parcours scolaire. Ils souhaitent mettre en application leurs connaissances. D’autant qu’ils sont à l’aise avec les nouvelles technologies.

Particulièrement en Amérique du Nord, de nombreuses usines encore plus anciennes sont toujours en activité. L’espace devient vite un enjeu : ces usines composent avec des zones restreintes et exigües. Les mises à niveaux deviennent alors un peu plus compliquées pour améliorer le flux et les processus d’alimentation. Peter admet que cela peut être un défi, mais affirme que les robots deviennent un atout « [NDT – ils peuvent] travailler dans un coin ou contre une colonne. » Il ajoute « Nous pouvons programmer des robots pour qu’ils travaillent dans des endroits extrêmement restreints. »

EPIQ travaille actuellement avec un client disposant de six petits triturateurs répartis dans l’usine. Elle étudie un système de débrochage automatique robotisé conventionnel. Le système de débrochage sera positionné en retrait des lignes d’alimentation des triturateurs. Il recevra les ballots de fibre, les débrochera et accumulera les types de ballots selon un schéma de recette établi. Une fois une recette complétée, un AMR/AGV viendra recueillir les ballots et les amènera au triturateur désigné. Ceci, grâce à une étroite communication entre les systèmes de contrôle de nos équipements et ceux du client.

Bien que toute nouvelle technologie entraîne des coûts d’investissement, elle améliore également la gestion des processus d’alimentation, de sécurité et de production au sein des usines. En règle générale, un système typique ne nécessite pas plus d’un robot de débrochage. De plus, avec un risque beaucoup plus faible de contamination par le métal, les triturateurs nécessiteront moins d’entretien.

Présente à l’échelle mondiale, l’entreprise EPIQ Machinerie est active dans de nombreux secteurs, principalement les pâtes et papiers et les métaux primaires. Outre ses systèmes d’alimentation en pâte, EPIQ peut également fournir des processus d’entreposage, de manutention de rouleaux et d’emballage.

Convoyeurs des lignes d’alimentation à pâte

L’entreprise fait la promotion de « l’EPIQ Way ». Isabelle Gaudreau, coordonnatrice marketing et communications chez EPIQ, explique que l’entreprise s’efforce d’avoir une longueur d’avance sur les besoins de ses clients, d’anticiper leurs problèmes et de s’assurer que leurs solutions d’équipements fonctionnent de manière optimale. De plus, EPIQ s’assure que ses équipements s’intègrent aux autres équipements déjà en place. « Nous ne laisserons jamais tomber nos clients. Nous veillerons à les accompagner et les aider à résoudre les défis auxquels ils ont à faire face. » conclue-t-elle.

Broche vs sans broche

Bien que des efforts aient été déployés pour éliminer les broches métalliques des ballots de pâte, cela reste la principale méthode pour les sécuriser et pour les maintenir en forme.

Des cerclages de pulpe qui peuvent se dissoudre ou des ballots collés ont été introduits, mais Hanna affirme que les broches de métal restent la principale méthode pour sécuriser des ballots de pâte pour l’expédition. « La broche demeure essentielle, car elle garantit la solidité et l’intégrité, quelle que soit la méthode de manutention, que ce soit pour des ballots ou des piles. Aujourd’hui, nous constatons une répartition d’environ 75 : 25.

« Nos systèmes détectent les broches et sont suffisamment intelligents pour détecter lorsqu’un ballot n’en a pas et le laisser passer. »

Hanna ajoute que les cerclages de pulpe qui se dissolvent peuvent être plus difficiles à éliminer. Si le ballot ne se brise pas dans le triturateur, cela peut être exigeant pour le rotor. « Nous disposons d’un coupe-bande pour ce type de cerclage afin de prévenir cette situation. » précise M. Hanna.

POUR INFORMATION

Peter Hanna, Directeur Régional des Ventes – Amérique du Nord